Czy warto zmienić zwykły olej na specjalistyczną emulsję? Jaka jest różnica między tymi tłuszczami i jak najskuteczniej je nakładać na blachy i formy wypiekowe?

Bardzo istotnym elementem przy wyborze środka natłuszczającego jest dobranie takiego preparatu, który będzie odpowiedni dla danego pieczywa lub wyrobu cukierniczego. Często popełnianym błędem jest stosowanie w zakładzie produkcyjnym jednego typu oleju lub emulsji do wypieku całej gamy odmiennych produktów. Jeszcze gorzej, kiedy profesjonalny środek natłuszczający zastępowany jest zwykłym olejem roślinnym, słonecznikowym lub rzepakowym, które są środkami tanimi w zakupie, ale bardzo drogimi w użytkowaniu – mówią fachowcy od natłuszczania podkreślając, że wybór odpowiedniego oleju wcale nie jest taki łatwy.

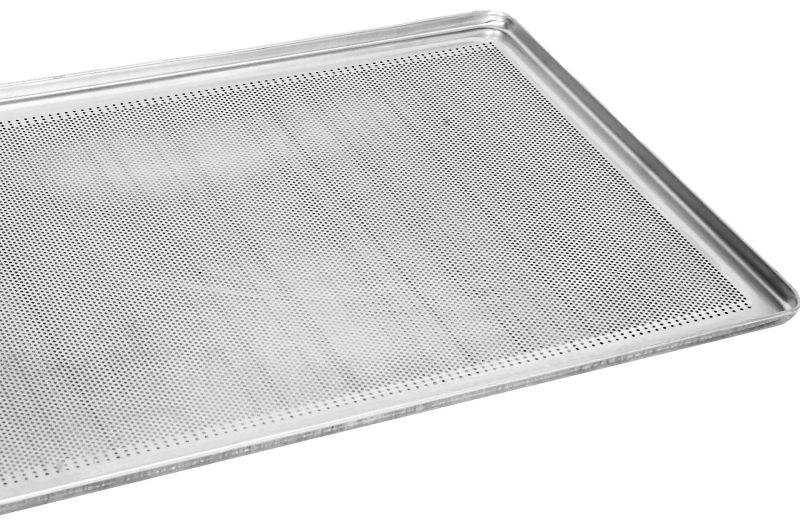

Aby dobrać środek natłuszczający właściwy dla danego procesu technologicznego, należy wziąć pod uwagę wiele czynników, takich jak: skład surowcowy danego produktu, materiał z jakiego wykonane są formy lub blachy do wypieku, typ pieca, temperaturę i czas wypieku, a nawet sposób pakowania produktu finalnego oraz jego termin przydatności do spożycia. Dopiero znajomość tego wszystkiego pozwala na optymalny dobór środka natłuszczającego i uchroni przed przykrymi niespodziankami, takimi jak np. obniżenie trwałości form i blach, przywieranie do nich wypiekanego produktu, powstawanie zabrudzeń na powierzchni pieczywa lub ciast, czy też problemy związane z utrzymaniem wymaganej jakości pakowanego produktu finalnego, szczególnie z długim terminem przydatności do spożycia.

Problem nagaru jest tak powszechny, że wydaje się niekiedy, iż został zaakceptowany przez wielu piekarzy i cukierników jako nieodłączny aspekt związany z produkcją. Czasami próbują z nim walczyć stosując środki chemiczne lub metody oczyszczania mechanicznego po to, by po kilku tygodniach stwierdzić, iż czarna, tłusta warstwa spalonego tłuszczu znowu się pojawiła. Pamiętajmy, że nagar powstaje tylko i wyłącznie w przypadku stosowania do natłuszczania olejów do tego nie przeznaczonych, które mają niski punkt dymienia. Odpowiedni tłuszcz po nałożeniu na blachy i formy musi wytrzymać nawet 280ºC, tymczasem zwykłe oleje, takie jak słonecznikowy i rzepakowe spalają się już powyżej 180ºC powodując tym samym powstawanie zwęglonej warstwy na powierzchni blach i form wypiekowych. W czasie wypieku tłuszcze podlegają utlenianiu, skutkiem czego jest specyficzny zjełczały zapach tłuszczu. Następnie następuje polimeryzacja – tłuszcz staje się kleisty i gęsty, a na powierzchni wypiekowej powstaje lepka warstwa o brązowym zabarwieniu, która przyciąga kurz i brud. Ostatnim etapem jest zwęglanie, a więc proces palenia tłuszczu pokrywającego blachę lub formę. Wówczas tworzy się gruba, czarna warstwa, która znacznie utrudnia przepływ ciepła. Proces pieczenia staje się wtedy nieekonomiczny, gdyż potrzeba dodatkowego czasu i energii, by odpowiednio ogrzać ciasto. Pamiętać też trzeba o tym, że spalający się podczas wypieku olej roślinny ulega chemicznemu rozpadowi, tworząc szereg niebezpiecznych dla zdrowia substancji, na przykład akroleinę. Są one częściowo wchłaniane przez ciasto, a częściowo odkładają się na powierzchni wypiekowej.

Często piekarze i cukiernicy, aby uniknąć przywierania ciasta do blach i form specjalnie stosują zbyt duże ilości oleju do smarowania. Nie spalony olej wsiąka wówczas do spodu pieczywa, a to, już po jednym, dwóch dniach od wypieku jest przyczyną wydzielania się charakterystycznego zapachu stęchłego tłuszczu roślinnego. Zjawisko to jest szczególnie negatywne w przypadku wyrobów pakowanych w folię, z odroczonym terminem przydatności do spożycia.

Wciąż jeszcze powszechne używanie przez piekarzy i cukierników zwykłych olejów roślinnych jako środków natłuszczających wynika głównie z ich stosunkowo niskiej ceny. Są one jednak tanie wyłącznie w zakupie, za to bardzo drogie w zastosowaniu. W przypadku aluminiowych blach i form wypiekowych nagar zużywa powierzchnię, gdyż m.in. przyczynia się do powstawania mikrowżerów w metalu.

Pewnym rozwiązaniem problemu jest wyeliminowanie stosowania tłuszczu do wypieku chleba czy bułek przez stosowanie blach i form z powłokami polimerowymi, takimi jak na przykład teflon. Warto jednak wiedzieć, że jest to opłacalne tylko w przypadku małych zakładów piekarsko-cukierniczych, w których blacha będzie użyta w cyklu produkcyjnym nie częściej niż tysiąc razy w roku, a więc średnio trzy, cztery razy dziennie. Trwałość powłok polimerowych, szacowana jest bowiem na 3-4 tysiące wypieków. Gdy jednak weźmiemy pod uwagę konieczność mycia teflonowych blach po każdym użyciu oraz fakt, iż nie natłuszczanie blach daje mało atrakcyjny, blady kolor (dotyczy to tych produktów, które same w sobie nie zawierają dość dużych ilości tłuszczu), to okazuje się, iż teflon też nie jest idealnym rozwiązaniem przy przemysłowej produkcji pieczywa i wyrobów cukierniczych. Pozostaje więc natłuszczanie, ale preparatami do tego przeznaczonymi, które charakteryzują się odpowiednimi cechami, bardzo istotnymi dla osiągnięcia zamierzonego celu, jakim jest nie przywieranie produktu do powierzchni wypiekowej.

Artykuł z Bake& Sweet, listopad-grudzień 2019